| 0人浏览 | 2024-05-06 17:10 |

“ 预计2024年全球光伏交流侧新增装机同比增长 28%至约 520GWac(对应组件需求近700GW)。”

1 焊带:成本占比 6%的组件核心辅材,需求持续增长

1.1 光伏焊带:成本占比 6%的组件核心辅材,影响组件效率及寿命

光伏焊带位于光伏产业链中游,用于连接太阳能电池片并起导电作用,上游主要是铜、锡合金和助焊剂等原材料供应商,下游客户是光伏组件制造企业。

从应用种类看,焊带分为互联焊带和汇流焊带,产品细分种类丰富。

互连焊带是太阳能电池片的导电引线带,用于串联电池片并收集、传输电池片电流。互联焊带直接焊接在电池片上,将相邻电池片的正负极互相连接形成串联电路,将电池片上由光能转换成的电能引出,同时起到散热和机械制成的作用,是太阳能光伏组件的重要元器件之一。根据适用于组件的不同类型,互连焊带又分为常规互连带、MBB 焊带、SMBB 焊带、0BB 焊带、低温焊带、异形焊带等。

汇流焊带用于连接光伏电池串及接线盒,传输光伏电池串电流。电池片通过互联焊带串联成电池串,汇流焊带再将众多电池串连接起来,以实现目标电压和完整电路。根据适用于组件的不同类型,汇流焊带又分为常规汇流带、叠瓦冲孔焊带、黑色焊带、折弯焊带、叠瓦超薄焊带、反光焊带等。

常规光伏组件中互连焊带和汇流焊带的耗用量配比约为 4:1,多栅组件中互连焊带和汇流焊带的耗用量配比约为 5:1,叠瓦组件无需互连焊带仅需使用汇流焊带。

光伏焊带在组件成本中占比较低,但焊带品质对组件效率、良品率、使用寿命有较大影响。

光伏焊带由基材和表面涂层构成:

1)基材是不同尺寸的铜材,要求规格尺寸精确、导电性能好,具有一定的强度;

2)表面涂层利用电镀法、真空沉积法、喷涂法或热浸涂法等特殊工艺,将锡合金等涂层材料按一定成分比例和厚度均匀地覆裹在铜基材表面。

因为铜基材本身没有良好的焊接性能,锡合金层的主要作用是让光伏焊带满足可焊性,并且将光伏焊带牢固地焊接在电池片的主栅线上,从而起到良好的电流导流作用。

按照 2024 年 3 月产业链价格测算,目前焊带在光伏组件成本占比约 6%,成本占比相对较低。

但焊带品质对组件效率及寿命影响较大,光伏焊带的外观尺寸、力学性能、表面结构、电阻率等性能指标是影响电池片碎片率、发电效率、及组件长期可靠性耐用性的重要因素,如焊带厚度减小会导致电阻率增加,使得光伏组件的短路电流和输出功率均减小;焊带品质不达标会导致组件隐裂风险增加、虚焊/过焊风险提高,组件良品率下降。

目前焊带对组件功率及寿命影响较大的指标主要包括屈服强度、同心度、锡层厚度、可焊性等:

(1)屈服强度:指金属材料受到外力发生屈服现象时的屈服极限;大于屈服强度的外力作用会使金属材料弯曲后无法恢复,从而导致组件隐裂的风险增加,组件良品率下降。

(2)同心度:指插芯内径距离整个圆心的偏移程度,即铜丝圆心与焊带圆心的偏移程度;同心度主要取决于涂层厚度的均匀程度,焊带同心度越低则组件焊接过程中的虚焊风险越高,虚焊组件在发电时容易产生热斑效应导致组件烧毁而报废。

(3)锡层厚度:指涂覆于铜材外层锡料的厚度,即锡料表面距离铜材的距离;若锡层厚度过薄,组件容易出现虚焊情况,而锡层厚度过厚可能导致组件隐裂,更严重可能导致碎片。

(4)可焊性:指涂锡焊带经焊接后,涂层与基体材料应该结合牢固、不分层,焊接处无异色;可焊性较差焊带在焊接过程中会导致组件产生虚焊或者过焊的现象。

1.2 经济性支撑下光伏需求持续高增,推动焊带需求增长

2023 年光伏组件价格大幅下跌后光伏系统成本及 LCOE 显著下降,即使考虑较高比例的配储需求、或电价下降、或一定比例弃光,预计 2024 年光伏发电项目的经济性/投资回报率仍将保持在具有较高吸引力的水平。

目前全球大型公用事业项目潜在需求充足,随着加息周期结束、组件价格触底,前期因加息预期、组件快速跌价而观望的需求有望在 2024 年持续释放;同时考虑主要国家地区因低碳诉求政策端向好,预计 2024 年光伏需求将仍有较强的增长动力。

预计 2024 年全球光伏交流侧新增装机同比增长 28%至约 520GWac(对应组件需求近700GW):中国有望在超高基数下保持增长,但增速或略低于全球平均水平,海外市场则将更充分享受组件价格下降和加息结束(甚至降息开启)的红利,

其中:中东、非洲地区因资源优势、基数较低,预计 2024 年装机高增,美国因政策预期及本土供应增加预计装机增长显著。

全球光伏装机持续增长,预计 2024-2025 年全球光伏新增装机 520/620GW,对应组件需求 676/806GW,同增 28%/19%,带动光伏焊带需求高增:组件出货结构方面,TOPCon 技术路线凭借较高的性价比、设备及工艺流程较为成熟等优势,率先大规模量产,

随着 TOPCon 产能加速释放,预计 2024-2025 年 TOPCon 份额快速提升至 70%/80%;HJT、xBC 等技术有望随成本、工艺进步逐渐放量,预计到 2025 年,TOPCon/HJT/xBC 出货占比分别达到 80%/8%/7%。

焊带产品结构方面,预计 MBB、扁焊带、低温焊带(含低温 0BB 焊带)与 PERC、xBC、HJT份额基本一致,TOPCon、HJT 组件中 0BB 份额逐步提升,预计 2024/2025 年逐步提升至10%/40%,对应 2024/2025 年 0BB 焊带总份额 7.4%(其中低温 0BB 焊带 0.4%)/35.2%(其中低温 0BB 焊带 3.2%)。

焊带耗量方面,焊带细线化导致单 GW 组件的焊带耗量下降,预计 2024 年 MBB 焊带/SMBB焊带/扁线焊带/低温焊带/0BB 焊带单 GW 耗量略下降至 410/400/500/380/380 吨,但考虑到焊带厚度减小会导致电阻率增加,预计后续继续下降空间不大,2025 年耗量基本维持稳定。

综上,预计 2024-2025 年全球焊带需求量 27.3/32.2 万吨,同比增长 24%/18%。

2 行业趋势:电池技术进步推动焊带迭代,提高技术壁垒

2.1 多主栅/0BB 技术推动焊带线径持续下降,细线化提升技术壁垒

复盘光伏焊带行业的发展历程,焊带技术进步主要着眼于提升其力学性能,以及通过优化表面结构、外观尺寸等匹配电池技术路线、降低焊带电阻率、增加电池片受光总量,以提升光伏组件功率。

降本提效诉求下,电池片多主栅、0BB(无主栅)技术快速发展。

对电池片而言,栅线越细越有利于减少银浆用量从而降低成本,同时减少对电池片的遮光、提升发电效率,2010 年起电池栅线设计朝着增加主栅数量和减小栅线宽度的方向发展,多主栅技术从 2BB 一路发展到近几年的 MBB(9BB-15BB),目前出现了在 MBB 基础上发展的 SMBB 技术、无主栅技术等。

2019 年 MBB 技术快速渗透,2022 年 9BB 以下市场份额已下降至 2%,目前 MBB 技术已成为绝对主流。

SMBB(16BB 及以上)技术是 MBB 的升级版,将主栅数增加至 16 及以上,在主栅增加的同时,配合更细的焊带提高串焊精度、降低主栅 PAD 点面积,不仅能够降低银浆耗量、减少成本,还能够减少电流传输距离,降低栅线遮挡,提高光学利用率,有效降低组件的串联电阻,最大化利用太阳光。

目前主流厂商SMBB主栅数已增加到16-20,据CPIA,2023 年 TOPCon 电池片中 16BB 及以上的 SMBB 技术占比达 87.5%,2024 年有望继续提升。

为进一步去银降本,市场研发方向朝 0BB(无主栅)技术推进,即采用铜丝焊带替代原有银主栅直接汇集细栅电流,并实现电池片之间的互连。

相比 SMBB 技术,0BB 技术有以下优势:

1)直接节省主栅的银浆,降低银浆成本;

2)使用更细、数量更多的焊带进行导电,可以增强导电性,提高组件 CTM;

3)组件端采用低温封装工艺,可以承载更薄的硅片;

4)由于采用密集多焊丝的设计,使得细线与焊丝的接触点增多,光生载流子被收集的机会大大增加,提高了组件抗隐裂的能力,提高组件可靠性和发电量。

根据焊带与电池片互连方式不同,目前无主栅技术可分为 SmartWire 方案、焊接+点胶、点胶方案。Smartwire 路线是在细栅制作完成后,将嵌有铜网的聚合物薄膜整面覆盖在电池片上;焊接+点胶路线是先将焊带与细栅焊接成串,再在电池串顶部和底部用胶固定;点胶路线是在每根细栅之间点胶,固定焊带。

2023 年以来国内已有多家电池/组件厂商联合业内设备及辅材厂商共同投入无主栅技术研究,并开始量产化应用:2023 年 4 月 27 日,东方日升 4GW 高效 25.5%异质结 0BB 电池全线贯通,首批异质结伏羲电池成功下线;

2023 年 5 月,东方日升与爱康科技推出采用 0BB技术的 HJT 组件功率分别高达 741.456W 和 730W;2023 年 8 月,一道新能发布搭载TOPCon3.0 plus 的 N 型技术新品 DAON3.0 高效 BBF 无主栅组件,标志着无主栅技术在TOPCon 方向上适用。

设备方面,无主栅工艺量产化也快速推进:2023 年 9 月,迈为股份与安徽华晟新能源签署合作协议,协议内容包含采购首期 5.4GWNBB 串焊设备;宁夏小牛在点胶、类似 Smart Wire 两种方案上均有布局,已在下游客户处验证;

苏州沃特维、深圳光远在 0BB 设备上也有布局;2024 年 3 月 14 日奥特维 TOPCon 0BB 焊接工艺量产发布,可降低单片银耗≥10%、提升组件功率≥5W。

随着 P 型电池逼近效率极限,N 型电池逐渐成为主流,其中 TOPCon 技术路线凭借较高的性价比、设备及工艺流程较为成熟等优势,率先大规模量产,进入推广红利期。

随着新产能陆续释放,预计 2024 年 TOPCon 电池市场占比将超过 60%,同时 HJT、xBC 技术也分别在成本端及工艺端有所突破,后续有望在终端市场放量。

与传统 PERC 技术相比,TOPCon、HJT 银浆耗量更高,据 CPIA,2023 年 PERC 电池片正银消耗量降低至约 59mg/片、背银消耗量约 25mg/片,TOPCon 电池双面银浆(铝)(95%银)平均消耗量约 109mg/片,异质结电池双面低温银浆消耗量约 115mg/片。

考虑到当前银浆在电池片成本中占比较高,0BB 作为电池降银耗的重要手段,未来在 TOPCon、HJT 等组件中均有大批量导入的空间。

细栅化推动焊带线径下降,焊带技术壁垒不断提高。

随着多主栅技术发展,电池细栅线宽度持续下降,据 CPIA,2023 年细栅线宽度一般在 23.5μm 左右,随着浆料技术和印刷设备精度的提升,细栅宽度仍会保持一定幅度的下降,预计到 2030 年细栅线宽度下降至 18.0μm 左右。

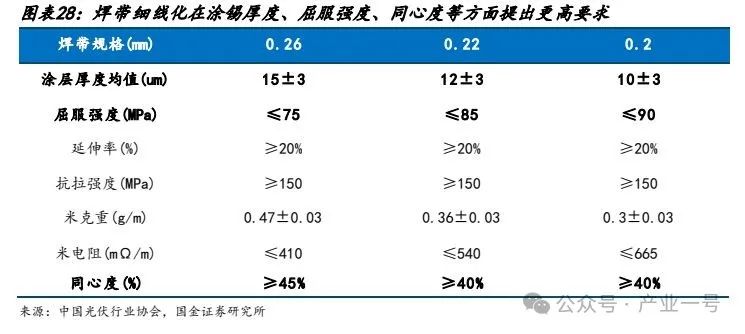

为匹配银浆栅线变化,焊带产品也朝着 SMBB 焊带、0BB 焊带等方向迭代,互连焊带平均宽度从 2BB 时代的 2mm 降低到 MBB 时代的 0.32mm,目前主流厂商 SMBB 主栅数已增加到16-20,焊带线径也逐步下降至 0.30mm 以下。随着 0BB 技术发展,配套 0BB 焊带直径有望进一步下降至 0.20mm 以下。

互连焊带生产主要包括压延、退火、涂锡、收线四个步骤,汇流焊带在四个环节基础上增加铜杆拉丝环节,将粗铜杆拉成细铜丝。

焊带细线化提高焊带生产技术壁垒。根据《光伏焊带对光伏组件输出功率及老化可靠性的影响研究》,光伏焊带厚度减小会导致其相关力学性能降低,从而导致焊带抗拉强度和屈服强度不断降低;同时细线化导致铜基材的占比逐渐变小,铜基材的电阻率比涂层合金的电阻率低,从而导致焊带电阻率增加。

此外,光伏焊带的截面积减小导致光伏焊带收集电流能力降低,从而降低光伏组件的短路电流;光伏焊带和太阳电池主栅之间的焊接效果也会由于光伏焊带横截面积的减小而效果不佳,从而导致接触电阻增大,填充因子降低,短路电流和填充因子的降低最终将导致光伏组件输出功率减小。

因此,焊带细线化对焊带的性能要求、涂锡厚度精确控制、屈服强度稳定性、同心度提高等方面要求越来越高,技术壁垒进一步提升。

2.2 需求多样化催生焊带差异化产品,多品种研发能力重要性凸显

近年光伏需求快速增长催生了多样化组件需求,除主流 PERC、TOPCon 组件外,针对差异化市场的 HJT 组件、xBC 组件、黑组件、叠瓦组件等产品也快速进步,催生 HJT 低温焊带、xBC 扁焊带、特殊汇流焊带等差异化焊带产品需求,也对焊带企业多品种研发能力提出更高的要求。

低温焊带:配套 HJT 路线,焊料配方要求较高

目前电池银浆分为高温银浆和低温银浆两类,PERC、TOPCon、xBC 等技术路线使用高温银浆,HJT 电池由于结构中含有对温度较为敏感的非晶硅薄层,只能使用低温银浆,焊带也需要低温焊接。

低温焊带焊料体系分为含铟焊料及含铋焊料两类,铟属于稀有金属,储量少且价格是铋的30 倍左右,因此当前低温焊料以加铋为主,但焊料中铋含量越高可靠性表现越差,需要改进焊料配方来提升焊料耐腐蚀性能,对焊带企业配方体系提出了较高要求。

扁焊带:适配 xBC 电池单面焊接需求,焊带设备及工艺要求提升

xBC 电池电极位于背部表面,正面没有金属栅线电极遮挡,对有效光照面积没有极致利用的需求,因此对焊带形状的包容性相对较高,目前主要采用扁焊带互连。

当前 xBC 焊带难点在于:

1)技术与产能:与圆形焊带相比,扁焊带在涂锡步骤之前增加压延工艺,当前行业中保留扁焊带技术、产能的企业有限。

2)电池焊接从双面焊接变成单面焊接,需要单面扁线焊带实现电池片正负极的串联,然而单面焊接时硅片易受热弯曲,工艺难度增加,使得该环节对焊带的屈服强度、图层均匀性、延压和镀锡等方面均提出了更高的要求。

特殊汇流焊带:满足电池组件美观性、反光性等多样化需求

随着光伏组件产品性能的提升,特殊汇流焊带可以满足电池组件对焊带美观性能、反光性能的需求,提升组件功率。特殊汇流焊带主要包括黑色汇流焊带和反光汇流焊带:

(1)黑色汇流焊带适用于全黑组件,用黑色涂层覆盖在焊带表面,保持焊带和组件边框及电池片外观的一致性,能助力全黑光伏组件实现更高效的自动化生产效率和更优良的整体美观性能,减少光学污染。

(2)反光汇流焊带通过焊带表面复合反光膜、表面涂高反射涂层、表面压延反光纹路等方式,优化焊带表面结构,利用照射到焊带表面的太阳光增加电池受光总量,进一步提升光伏组件功率。

未来,随着光伏组件领域的发展,黑色汇流焊带和反光汇流焊带等特殊汇流焊带将进一步增强性能和可靠性,助力组件端提升产品质量,以满足下游客户的多样化需求。

来源: 国金证券

- 暂时还没有人评论

-

0

-

0

-

TOP